材料的绝缘性能在特殊环境下的测试要点?

2024年10月25日 09:21

来源:广东皓天检测仪器有限公司

一、引言

材料的绝缘性能是保障电气设备安全运行和电子器件正常工作的关键特性之一。在不同的特殊环境条件下,材料的绝缘性能可能会受到多种因素的影响而发生变化。了解和掌握这些特殊环境下的绝缘性能测试要点,对于准确评估材料的适用性和可靠性具有重要意义。本文将详细探讨材料在高温、低温、湿热以及高海拔等特殊环境下绝缘性能的测试要点。

二、高温环境下的测试要点

(一)温度控制与监测

精确控温设备

使用能够精确控制温度的加热设备,如恒温箱或高温试验炉。温度控制精度应根据测试要求确定,一般在 ±1℃至 ±5℃之间,对于高精度测试,可能需要更高的控温精度。

确保加热设备的温度分布均匀性,避免因局部温度过高或过低影响测试结果。可通过在测试区域内布置多个温度传感器进行监测,温度传感器的数量和位置应根据设备尺寸和测试样品的大小合理确定。

温度监测与记录

在测试过程中,实时监测材料所处环境的温度。采用高精度的温度记录仪,记录温度随时间的变化曲线。温度记录的时间间隔应根据测试的持续时间和温度变化的速率来确定,一般在几分钟到几十分钟之间,以确保能够准确捕捉到温度的变化情况。

对温度监测设备进行定期校准,以保证温度测量的准确性。校准周期可根据设备的使用频率和精度要求确定,一般为半年到一年一次。

(二)样品准备与安装

样品尺寸与形状

根据测试标准和实际应用需求,选择合适尺寸和形状的样品。样品的尺寸应足够大,以保证能够进行有效的绝缘性能测试,同时又要考虑到在高温环境下的热传导和热应力分布情况。一般来说,样品的面积应不小于 100mm×100mm,厚度应根据材料的类型和测试方法确定。

对于一些特殊形状的样品,如圆柱形或管状材料,需要采用特殊的夹具或安装方式,以确保样品在高温下能够稳定地固定在测试位置,并与测试电极良好接触。

表面处理

在进行高温测试前,对样品的表面进行清洁处理,去除表面的油污、灰尘和杂质等。可采用有机溶剂清洗或超声波清洗等方法,确保样品表面的清洁度。

对于一些容易氧化的材料,在高温环境下可能会发生表面氧化反应,影响绝缘性能测试结果。因此,需要对样品进行适当的表面防护处理,如涂覆抗氧化涂层或在惰性气体环境中进行测试。

安装方式

将样品安装在测试夹具上时,要确保样品与夹具之间的接触良好,避免出现接触电阻过大的情况。可采用弹簧夹、螺栓紧固等方式进行固定,同时在接触部位添加适量的导电膏或垫片,以减小接触电阻。

注意样品在夹具上的安装位置和方向,应保证测试电极与样品表面垂直且均匀接触,以确保测试结果的准确性和重复性。

(三)测试参数选择与测量

电压等级与施加方式

根据材料的绝缘等级和实际应用情况,选择合适的测试电压等级。测试电压应逐渐升高,避免突然施加过高电压导致材料击穿或损坏。一般采用阶梯升压的方式,每级电压升高后保持一定时间,观察材料的绝缘性能变化情况,直到达到预定的测试电压或出现击穿现象。

在高温环境下,由于材料的电导率可能会随温度升高而增加,因此需要考虑电压施加时间对测试结果的影响。施加电压的时间应根据材料的特性和测试要求确定,一般在几分钟到几十分钟之间。

绝缘电阻测量

采用合适的绝缘电阻测量仪器,如兆欧表或高阻计。在测量绝缘电阻时,应确保测试电极与样品表面接触良好,避免出现漏电现象。同时,要注意测量仪器的量程选择,应使测量值在仪器量程的合理范围内,以提高测量精度。

由于高温下材料的绝缘电阻可能会随时间发生变化,因此需要进行连续测量或定时测量,并记录绝缘电阻随时间的变化曲线。测量时间间隔应根据材料的特性和测试要求确定,一般在几分钟到几十分钟之间。

介电强度测试

进行介电强度测试时,需要使用专门的高压试验设备,如耐压测试仪。测试过程中,应逐渐升高施加在样品上的电压,直到样品发生击穿,记录此时的击穿电压值。

在高温环境下,介电强度可能会降低,因此需要适当降低测试电压的升压速率,以准确捕捉到样品的击穿点。同时,要注意观察样品在击穿过程中的现象,如击穿的位置、形式和声音等,以便分析击穿的原因。

(四)数据处理与分析

数据记录与整理

在测试过程中,详细记录各项测试数据,包括温度、电压、绝缘电阻、击穿电压等。同时,记录测试的时间、样品编号、测试设备型号等相关信息,以便后续的数据处理和分析。

将测试数据进行整理,建立数据表格或数据库,方便数据的查询和分析。对数据进行初步检查,剔除异常数据和错误数据,确保数据的准确性和可靠性。

数据分析方法

绘制绝缘电阻随温度和时间的变化曲线,分析材料的绝缘电阻在高温环境下的变化规律。通过曲线拟合或数据分析软件,确定绝缘电阻与温度、时间之间的函数关系,以便对材料的绝缘性能进行定量评估。

对介电强度测试数据进行统计分析,计算平均值、标准差和变异系数等统计参数,评估材料在高温下的介电强度的稳定性和分散性。同时,比较不同样品或不同测试条件下的介电强度数据,分析温度对材料介电强度的影响程度。

结果评估与报告

根据数据分析结果,评估材料在高温环境下的绝缘性能是否满足实际应用的要求。如果测试结果不符合要求,需要进一步分析原因,可能是材料本身的问题,也可能是测试方法或测试设备的问题。

编写测试报告,报告应包括测试目的、测试方法、测试结果、数据分析和结论等内容。测试报告应简洁明了、准确客观,为材料的研发、生产和应用提供可靠的参考依据。

三、低温环境下的测试要点

(一)低温设备与环境控制

低温制冷系统

使用专业的低温制冷设备,如低温冰箱、液氮制冷装置或低温试验箱。这些设备能够提供稳定的低温环境,温度范围可根据测试要求选择,一般可达到 -40℃至 -196℃(液氮温度)。

在使用低温制冷设备时,要注意设备的制冷功率和制冷效率,确保能够在规定的时间内将测试环境温度降至所需的低温值。同时,要定期检查和维护制冷设备,保证其正常运行和制冷效果。

温度均匀性与稳定性

为了保证测试结果的准确性,低温环境的温度均匀性和稳定性至关重要。在测试区域内布置多个温度传感器,监测不同位置的温度变化情况。通过调整制冷设备的工作参数和气流循环方式,确保测试区域内的温度均匀性在 ±2℃以内。

采用温度控制系统对低温环境进行实时监控和调节,使温度在测试过程中保持稳定。温度波动范围应根据测试要求确定,一般在 ±0.5℃至 ±1℃之间。对于一些对温度变化敏感的测试,可能需要更小的温度波动范围。

(二)样品处理与测试准备

样品预处理

在低温测试前,将样品放置在低温环境中进行预处理,使样品温度与测试环境温度达到平衡。预处理时间应根据样品的尺寸、材料的热导率和测试要求确定,一般在几个小时到十几个小时之间。

对于一些容易吸潮的材料,在低温环境下可能会出现结霜或结冰现象,影响绝缘性能测试结果。因此,需要对样品进行干燥处理,去除样品中的水分。可采用真空干燥、加热干燥或干燥剂吸附等方法进行干燥处理,确保样品在测试前处于干燥状态。

测试夹具与电极设计

低温环境下,材料的物理性能可能会发生变化,如变硬、变脆等。因此,测试夹具和电极的设计应考虑到材料的这些变化,确保在测试过程中不会对样品造成损伤,同时保证电极与样品之间的良好接触。

测试夹具和电极应采用低温性能良好的材料制作,如不锈钢、铜合金等。在安装电极时,要注意电极与样品之间的压力适中,避免因压力过大导致样品破裂或电极损坏,同时也要确保电极与样品之间的接触电阻足够小。

(三)测试过程中的注意事项

测试温度选择与控制

根据材料的使用环境和测试目的,选择合适的低温测试温度点。一般来说,应选择几个具有代表性的温度点进行测试,如 -20℃、 -40℃、 -60℃等。在每个温度点下,保持一定的时间,使样品的绝缘性能达到稳定状态后再进行测试。

在测试过程中,严格控制测试环境的温度,避免温度波动对测试结果产生影响。如果发现温度有异常变化,应及时停止测试,检查制冷设备和温度控制系统,排除故障后再继续测试。

测试速度与时间

低温下,材料的响应速度可能会变慢,因此在进行绝缘性能测试时,测试速度应适当降低。例如,在测量绝缘电阻时,充电时间应适当延长,以确保样品充分充电,得到准确的绝缘电阻值。

测试时间也应根据材料的特性和测试要求确定。对于一些在低温下可能会发生缓慢变化的绝缘性能参数,如介电损耗因数,需要进行长时间的测试,观察其随时间的变化趋势。一般测试时间在几十分钟到几个小时之间。

防止样品表面结霜与凝露

在低温测试过程中,由于环境温度较低,空气中的水分可能会在样品表面结霜或凝露,从而影响测试结果。为了防止这种情况的发生,可在测试前对测试环境进行除湿处理,降低空气中的湿度。

也可以在样品表面覆盖一层防水透气的薄膜或采用特殊的防霜涂层,减少水分在样品表面的凝结。同时,在测试过程中,要定期观察样品表面的状态,如有结霜或凝露现象,应及时停止测试,对样品进行处理后再继续测试。

(四)数据处理与结果分析

数据记录与整理

同高温环境下的测试一样,在低温测试过程中要详细记录各项测试数据,包括温度、电压、绝缘电阻、介电常数、介电损耗因数等。同时,记录测试的时间、样品编号、测试设备型号等相关信息。

将测试数据进行整理和分类,按照不同的温度点和测试参数建立数据表格或数据库。对数据进行初步检查和筛选,去除明显异常的数据,确保数据的可靠性和有效性。

数据分析方法

绘制绝缘性能参数随温度变化的曲线,如绝缘电阻 - 温度曲线、介电常数 - 温度曲线、介电损耗因数 - 温度曲线等。通过分析这些曲线,了解材料的绝缘性能在低温环境下的变化规律和趋势。

采用数学方法对曲线进行拟合和分析,确定绝缘性能参数与温度之间的函数关系。例如,可以采用线性拟合、多项式拟合或指数拟合等方法,根据拟合结果计算出材料在不同温度下的绝缘性能参数值,并分析温度系数等相关参数。

对不同样品或不同测试条件下的测试结果进行对比分析,评估材料的低温绝缘性能的稳定性和一致性。同时,结合材料的微观结构和物理化学性质,分析影响绝缘性能的因素和机理。

结果评估与应用

根据数据分析结果,评估材料在低温环境下的绝缘性能是否满足实际应用的要求。如果测试结果符合要求,可为材料在低温领域的应用提供技术支持和数据参考。如果测试结果不理想,需要进一步研究和改进材料的配方、工艺或结构,以提高其低温绝缘性能。

在结果评估过程中,还应考虑到材料在实际使用过程中的其他因素,如机械应力、热冲击等对绝缘性能的影响。综合评估材料的整体性能,为材料的设计、生产和应用提供全面的指导。

四、湿热环境下的测试要点

(一)湿热试验设备与条件设置

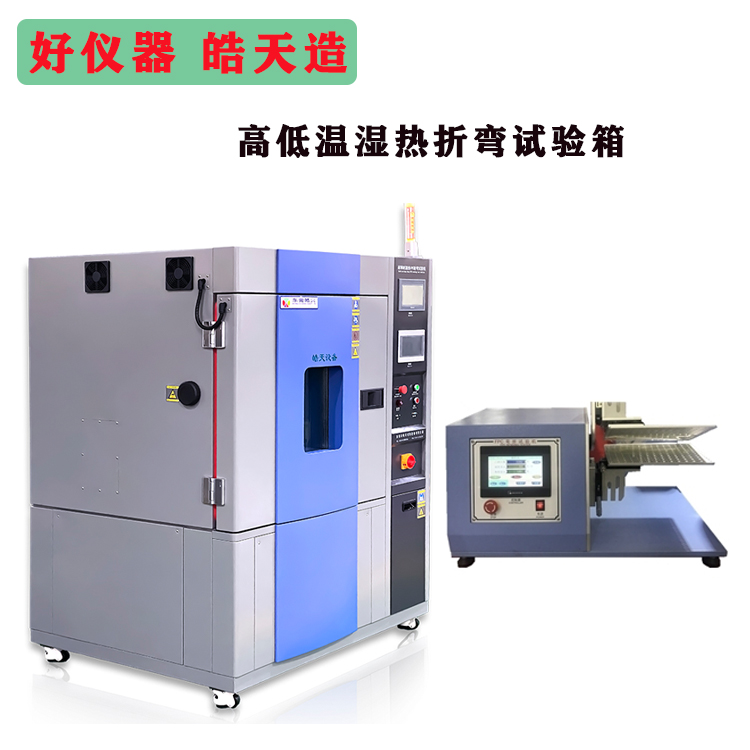

湿热试验箱

采用专业的湿热试验箱进行测试,该设备能够精确控制温度和湿度,并模拟不同的湿热环境条件。湿热试验箱的温度范围一般为 10℃至 95℃,湿度范围为 20% RH 至 98% RH。

在选择湿热试验箱时,要注意设备的容积大小、温度和湿度的控制精度、均匀性以及升降温速率等参数,应根据测试样品的尺寸和测试要求进行合理选择。同时,要确保设备的运行稳定性和可靠性,定期进行维护和校准。

温湿度控制与监测

设置合适的湿热试验条件,如温度、湿度和试验时间等。根据实际应用场景和相关标准,确定具体的试验参数。例如,对于一些电子产品的湿热测试,可能采用温度为 40℃、相对湿度为 95% RH 的条件,试验时间为 96 小时或更长。

在试验过程中,通过温湿度传感器对试验箱内的温度和湿度进行实时监测和记录。温湿度传感器的精度应满足测试要求,一般温度精度在 ±0.5℃以内,湿度精度在 ±2% RH 以内。定期对温湿度传感器进行校准,确保测量数据的准确性。

确保试验箱内的温湿度均匀性,通过合理的空气循环和加湿、除湿系统设计,使试验箱内不同位置的温湿度差异控制在规定的范围内。一般要求在试验区域内任意两点之间的温湿度差值不超过设定值的 ±5%。

(二)样品准备与安装

样品预处理

在进行湿热测试前,对样品进行预处理,以去除样品表面的杂质和污染物,并确保样品的初始状态一致。可以采用清洁溶剂对样品表面进行清洗,然后在干燥环境中晾干。

对于一些需要进行吸湿平衡处理的材料,将样品放置在相对湿度为 50% RH 的环境中一定时间,使其达到吸湿平衡状态。然后再将样品放入湿热试验箱中进行测试,以减少样品在初始阶段因吸湿过程对测试结果的影响。

样品安装方式

将样品安装在湿热试验箱内的专用夹具或支架上,确保样品能够稳定地放置在试验环境中,并与周围环境充分接触。安装时要注意避免样品之间的相互遮挡和干扰,保证每个样品都能受到均匀的温湿度作用。

在样品与夹具或支架的接触部位,应采取适当的绝缘措施,防止因接触部位的导电而影响测试结果。可以使用绝缘垫片或涂层等材料进行隔离,确保测试结果的准确性和可靠性。

(三)测试过程中的监测与记录

绝缘性能参数测量

在湿热试验过程中,定期对样品的绝缘性能参数进行测量,如绝缘电阻、介电常数、介电损耗因数等。测量的时间间隔应根据测试要求和样品的特性确定,一般在几个小时到一天之间。

使用合适的测试仪器进行绝缘性能参数的测量,确保仪器的精度和量程满足测试要求。在测量前,应对测试仪器进行校准和检查,保证测量数据的准确性。同时,要注意测量环境的温湿度对测试仪器的影响,必要时采取相应的补偿措施。

外观检查与记录

在湿热试验过程中,定期观察样品的外观变化情况,包括是否出现发霉、生锈、起泡、变形等现象。记录外观变化的时间、程度和特征等信息,并拍摄照片作为证据。

外观检查可以帮助及时发现样品在湿热环境下可能出现的问题,如材料的腐蚀、老化等,这些问题可能会影响样品的绝缘性能。通过对外观变化的观察和分析,可以进一步了解材料在湿热环境下的性能退化机制。

失效判定与记录

在测试过程中,当样品的绝缘性能参数下降到规定的失效标准或出现明显的失效现象时,如绝缘电阻急剧下降、样品击穿等,应判定样品失效,并记录失效的时间、失效模式和相关的测试数据。

对于失效的样品,应进行详细的分析和检查,以确定失效的原因。可能的原因包括材料本身的质量问题、工艺缺陷、环境因素的影响等。通过对失效原因的分析,为改进材料的性能和提高产品的可靠性提供依据。

免责声明

- 凡本网注明“来源:化工仪器网”的所有作品,均为浙江兴旺宝明通网络有限公司-化工仪器网合法拥有版权或有权使用的作品,未经本网授权不得转载、摘编或利用其他方式使用上述作品。已经本网授权使用作品的,应在授权范围内使用,并注明“来源:化工仪器网”。违反上述声明者,本网将追究其相关法律责任。

- 本网转载并注明自其他来源(非化工仪器网)的作品,目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品第一来源,并自负版权等法律责任。

- 如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。

手机版

手机版 化工仪器网手机版

化工仪器网手机版

化工仪器网小程序

化工仪器网小程序

官方微信

官方微信 公众号:chem17

公众号:chem17

扫码关注视频号

扫码关注视频号

采购中心

采购中心