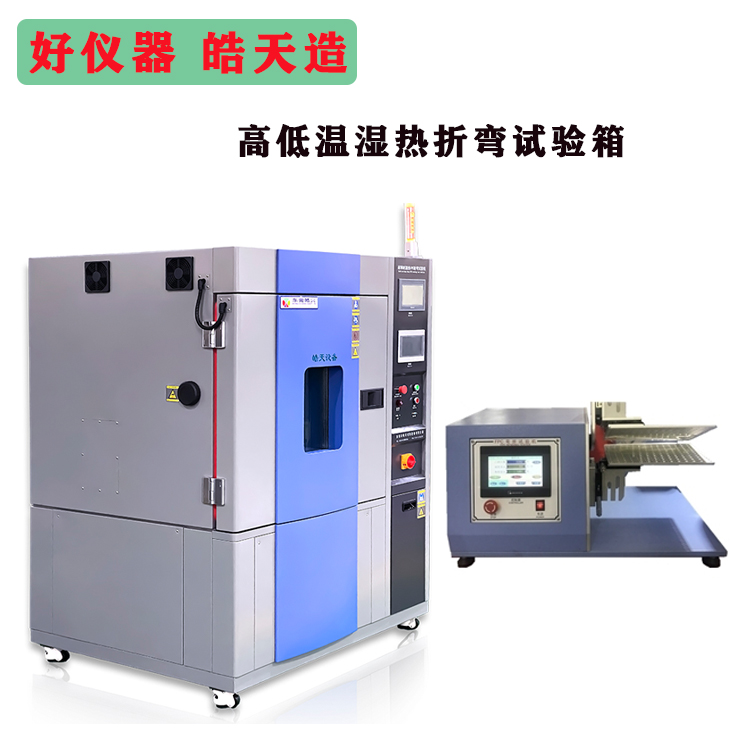

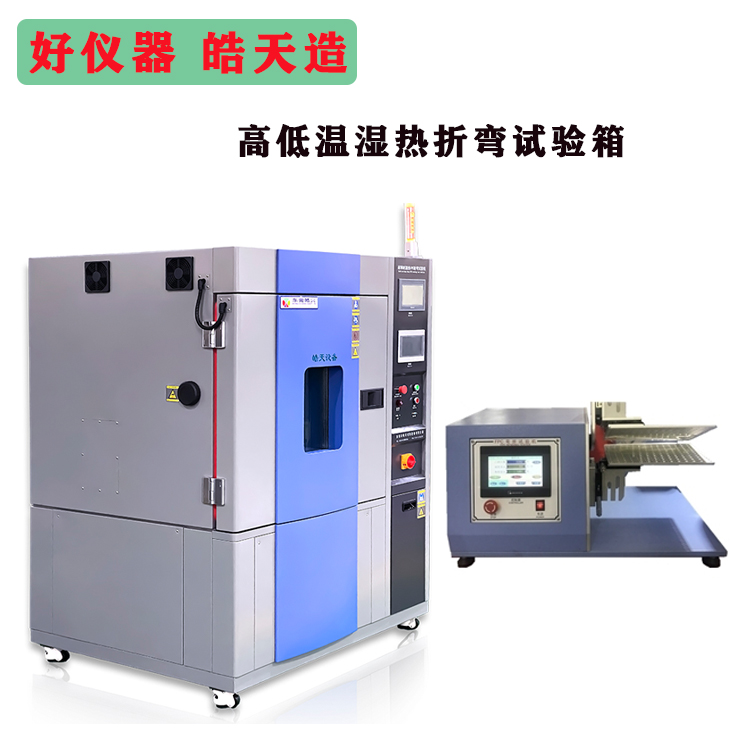

在薄膜屏制造过程中,折弯机常面临湿度突变的复杂工况,这对设备稳定性构成严峻挑战。保障薄膜屏耐寒耐湿折弯机在湿度突变时的稳定性,可从以下关键方面着手。

一、优化设备密封与防护

密封设计:对薄膜屏耐寒耐湿折弯机的电气箱、传感器、操作面板等关键部位,采用高性能密封材料进行密封。如使用三元乙丙橡胶密封圈,其具备良好的耐候性与防水性,能有效阻挡湿气在湿度突变时侵入设备内部,避免因水汽引发短路、腐蚀等问题,确保电气系统稳定运行。

防护涂层应用:在设备的金属外壳、关键零部件表面喷涂特殊防护涂层。例如,采用环氧富锌底漆搭配聚氨酯面漆的涂层体系,可显著增强设备对潮湿环境的抵抗力,防止因湿度突变导致的生锈、氧化,维持设备结构稳定性。

二、温湿度监测与调节

高精度监测系统:在折弯机内部及工作区域安装高精度温湿度传感器,实时精确监测湿度变化。这些传感器将数据快速反馈至控制系统,使设备能及时感知湿度突变情况,为后续调节提供依据。

智能调节机制:配备智能温湿度调节装置,当湿度突然升高时,除湿系统迅速启动,降低设备内部及工作区域湿度,防止水汽在关键部件表面凝结。若湿度突变伴随温度变化,加热或制冷设备同步工作,确保设备处于适宜的温湿度环境,避免因温湿度大幅波动影响设备稳定性。

三、强化控制系统稳定性

自适应算法应用:控制系统采用自适应控制算法,能够根据湿度突变情况自动调整设备运行参数。例如,当湿度突变影响薄膜屏材料特性时,算法自动调节折弯力度、速度和角度,确保折弯过程稳定,产品质量不受影响。

冗余设计与故障容错:对控制系统进行冗余设计,关键部件采用双备份或多备份配置。一旦某个部件因湿度突变出现故障,备用部件能迅速接管工作,保证设备正常运行。同时,控制系统具备故障容错能力,能够在局部故障情况下,通过调整运行策略,维持设备基本功能,避免因单点故障导致设备停机。

四、优化机械结构与传动系统

增强机械结构刚性:采用高强度、高刚性的材料打造折弯机的机械结构,如使用厚壁钢管焊接而成的机身框架,并通过有限元分析进行优化设计,提高设备整体抗变形能力。在湿度突变导致材料膨胀或收缩时,机械结构能保持稳定,确保折弯精度和设备稳定性。

稳定的传动系统:选用高精度、耐磨损的传动部件,如滚珠丝杆、直线导轨等,并对其进行特殊表面处理,增强其耐湿性能。同时,优化传动系统的润滑方式,采用适合潮湿环境的润滑脂,确保在湿度突变时,传动部件仍能保持顺畅运转,减少因传动不稳定引发的设备振动和故障。

五、定期维护与员工培训

制定维护计划:针对湿度突变环境,制定详细的定期维护计划。增加对设备密封性能、温湿度调节系统、电气系统等关键部位的检查频次,及时发现并处理潜在问题,确保设备始终处于良好运行状态。

员工技能培训:对操作人员进行专业培训,使其熟悉湿度突变环境下设备的运行特点和应急处理方法。培训内容包括设备异常情况判断、紧急停机操作以及常见故障排除等,提高员工在湿度突变时应对突发状况的能力,保障设备稳定运行。

手机版

手机版 化工仪器网手机版

化工仪器网手机版

化工仪器网小程序

化工仪器网小程序

官方微信

官方微信 公众号:chem17

公众号:chem17

扫码关注视频号

扫码关注视频号

采购中心

采购中心